走进奥迪全新工厂,百年豪华如何锻造新起点

824台机器人,焊接自动化率100%,机器手臂每秒完成1-2个焊点,精度达到0.1毫米。在行业自动化率普遍较高的焊装车间,一位工程师介绍着产线数智化进化中的精益求精:“每个焊点经过三维扫描检测,精度误差小于0.02毫米。当其他工厂还在抽检时,我们实现了100%全检。”

位于长春的奥迪一汽超级智能生态工厂,是奥迪在中国的首个纯电动车型专属生产基地,更是奥迪数智化、绿色化先进工厂的一大里程碑。这其中既有“全价值链中国化”的本土化体系支撑,又有奥迪品牌造车底蕴与数智转型的集中赋能,展现百年汽车品牌面向未来的生态哲学。

已经开启预售的一汽奥迪首款豪华智能电动旗舰SUV——Q6L e-tron正在驶下生产线,向来访者宣告一个事实:豪华品牌奥迪在中国市场的反攻,从这里开始。

从精度,到品质,到价值

中国市场的竞争已经水深火热,要转型眺望下一个电动的、智能的新节点,传统豪华品牌做的是回归造车本质,从制造环节开始用创新重构标准。

走到电池车间,真材实料剖开的“横截面”引人注目。“这是奥迪专门为中国市场开发、首次采用Stop TP阻止热扩散技术的高安全电池包。”车间负责人介绍,电芯采用防爆阀朝下的布置方式,正对着铝质泄压槽,当内部压力达到阈值就会从防爆阀释放,例如电芯内部短路,迅速升温达到1100摄氏度时会烧穿铝槽,在结构上排放压力,肉眼可见的烟雾会通过预设的通道排向车外。

还有100%热成型钢的电池外壳、陶瓷隔热阻燃材料,这些创新技术工艺共同加强电池安全防护,该负责人自豪地说道。奥迪对安全的要求一直是要领先行业标准。该车间生产的电池包,已经提前达到了2026年将要实施的动力电池新国标。

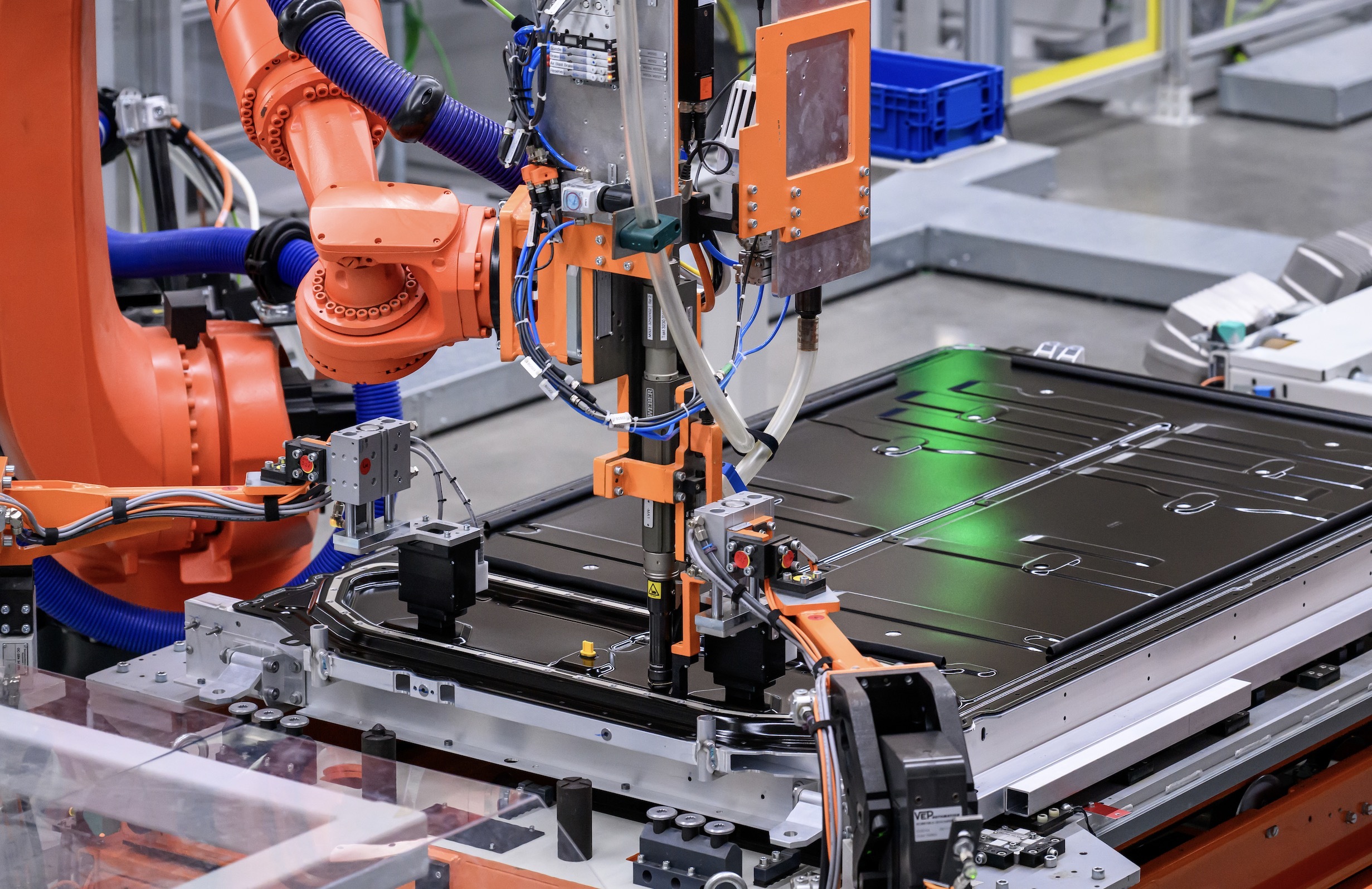

数智化带来效率与品质的双重突破。焊装车间的KUKA机器人每秒钟能完成1-2个焊点,精度达到0.1毫米,比人手稳定100倍——这还不够,在视觉检查站,20台高精度相机如同机械复眼组成的“数字鹰群”,通过3D激光与2D光谱的交叉扫描,实现0.2毫米精度(相当于头发丝的1/4)扫描全车。

看似简单的拧螺丝环节,奥迪用上了全球领先的14轴同步拧紧系统,能像“八爪鱼”一样,同步拧紧14颗大扭矩螺栓,并能将扭矩与角度精度控制到±0.1%,拧紧数据可完整追溯15年,就像手表齿轮一样精密,使车身结构做到严丝合缝。“婚礼结合”工位,自动化率达到100%,11台机器人协同作业,在“黑灯”环境,且全程无人工干预的情况下,完成车身与底盘的结合,并将精度控制到0.2mm。

通过中央控制系统的实时监控,小到每颗螺栓均建立终身档案,从源头杜绝人为误差,保障结构稳定性与此同时,从而保障每台车零瑕疵下线,产品价值更大化,对用户来说也降低了全生命周期用车成本。

三个100%

要怎么形容这是一座真的绿色工厂?“记住三个100%”。100%使用绿色能源,生产废弃物100%回收,生产及生活废水100%循环使用,造就了这家投产即实现“近零碳排放”的生产基地,为行业树立可持续发展新典范。

厂房屋面上铺设总计约32万平方米的光伏设施,预计年平均发电量可达到3500多万度电,可实现覆盖至少年用电量的1/4,其余的用电也采用绿色电能,真正实现零碳运营,生产全流程“绿能驱动”。同时,工厂推行全周期资源循环体系,包括铝材料闭环回收,所有固体废物(木材、纸壳等)100%回收再利用,极大减少废弃物填埋和环境负担,实现资源循环利用。针对生产及生活废水,通过反渗透工艺模块处理,达到标准后的中水将全部用于工艺生产及绿化浇灌,做到水资源的100%高效循环使用。

打造这样一座真正的数智、绿色工厂,也代表了奥迪迎接变革引领变革的决心。值得一提的是,奥迪一汽超级智能生态工厂还打造出良性健全的产业生态系统。基地周边30公里内供应商占比达50%,形成独立完善的工业生态圈,最大程度带动整个产业全面升级,成为“生产-生态-生活”三位一体的发展样本。

不得不承认,关于如何赢得市场,如何把握产业的长远价值,百年品牌总有领先的经验和方法论,更勇于展现责任与担当。在技术快速迭代的浪潮中,奥迪品牌创始人霍希的一句承诺:“我决心在任何情况下都只生产动力强劲、高品质的汽车”,正在跨越时间。

南方+记者 魏泓泉

【作者】 魏泓泉

【来源】 南方报业传媒集团南方+客户端

(汽车责编:拓荒牛

)

)

晋ICP备17002471号-6

晋ICP备17002471号-6